|

Entwurfsoptimierung

Prof. Dr.-Ing. Horst Baier |

Ziele

Integration von Fertigungsaspekten in die Entwurfsoptimierung stranggepresster Leichtbaustrukturen unter Aufprallbelastung

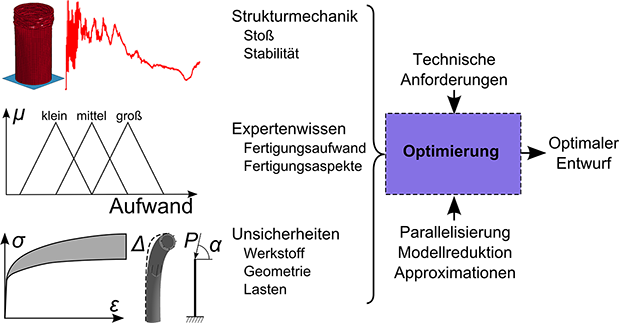

Das Teilprojekt C1 Entwurfsoptimierung integrierte Fertigungsaspekte in den Entwurf aufprallbeanspruchter Leichtbaurahmenstrukturen aus stranggepressten Aluminiumprofilen. Die integrale Bauteil- und Strukturoptimierung beinhaltet strukturmechanische sowie fertigungstechnische Aspekte, insbesondere das Wechselverhältnis zwischen Umformbarkeit und Bauteilfestigkeit. Die ganzheitliche Betrachtung erforderte somit in der Entwurfsoptimierung die zusätzliche Berücksichtigung von Unsicherheiten, die sich vor allem bei hochdynamisch belasteten Strukturen stark auswirken können. Eine optimale Leichtbaustruktur muss sich sowohl robust gegenüber den mechanischen Anforderungen erweisen, als auch mit möglichst geringem Fertigungsaufwand herstellbar sein.

Wechselwirkungen zwischen Geometrieparametern und Fertigungsaspekten sind oft – gerade in den wichtigen frühen Produktentwicklungsphasen – zunächst als verbales Expertenwissen vorhanden. In enger Zusammenarbeit mit anderen Teilprojekten wurde dieses Wissen mithilfe unscharfer regelbasierter Systeme der Extrusionsprozesse des SFB/TR10 aufgenommen, in parametrisierte Modelle überführt und in die Entwurfsoptimierung integriert. Dadurch wurden für die Auslegung aussagekräftige Interaktionen zwischen Strukturmechanik und Fertigung ermittelt, z. B. zwischen der Querschnittgeometrie und dem Fertigungsaufwand sowie fertigungsbedingten Eigenspannungen.

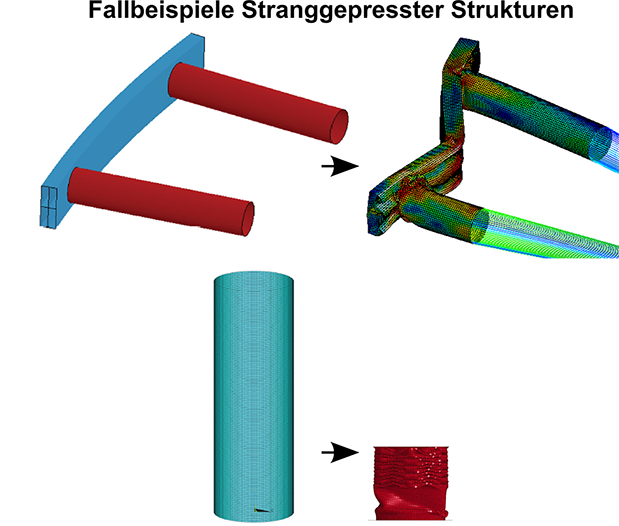

Zusätzlich zu Steifigkeit, Festigkeit und Fertigungsaspekten wurde auch die Aufprallsicherheit solcher Rahmenstrukturen in der Entwurfsoptimierung mitbetrachtet. Mit den in den Teilprojekten C6 und A3 entwickelten Werkstoffmodellen wurden energieabsorbierende Bauteile nach strukturmechanischen und fertigungstechnischen Kriterien optimiert. Zur Fertigung dieser sowie weiterer komplexerer aufprallbeanspruchter Strukturen eignete sich die Prozesskette des SFB/TR10, die Umform-, Trenn- und Fügevorgänge (inline) integriert. Sowohl quasistatische als auch dynamische Versuche wurden gemeinsam mit anderen Teilprojekten durchgeführt, um die verwendeten Werkstoff- und Simulationsmodelle zu verifizieren. Um die rechenaufwendigen Crashsimulationen (große dynamische und nichtlineare Modellgleichungen) innerhalb der Entwurfsoptimierungsschleife zu ermöglichen, wurden zeitreduzierende Approximationsmethoden zusammen mit parallelisiertem Rechnen angewendet und weiterentwickelt.

Die durchgeführten Untersuchungen und Entwurfsoptimierungen zeigten, wie relativ geringe Streuungen der Fließgrenze und der Verfestigungsparameter des Werkstoffmodells sowie der Aufprallbelastung zu deutlich verändertem Crashverhalten führen. Diese Unsicherheiten wurden mit den hier entwickelten Methoden abgebildet und dadurch wurde deren Auswirkung auf den Entwurf mitberücksichtigt. Aussagen bezüglich des geeigneten Straffens von Fertigungstoleranzen und -prozessen und einer daraus resultierenden verminderten Streuung wurden getroffen. Hierdurch wurde eine optimale Geometrie anforderungsgerecht entwickelt, dabei die Robustheit erhöht und der Einfluss der Unsicherheiten reduziert. Eine solche Maßnahme zur Begrenzung der Unsicherheiten waren Auslösemechanismen bei den oben erwähnten Stauchrohren. Hiermit wurden die im Entwurf festgelegten Faltmoden durch eingebrachte Imperfektionen ausgelöst, z. B. mittels Querschnittgeometrie- und Wandstärkenvariationen in Extrusionsrichtung. Ein interessanter Nebeneffekt der Robustheitserhöhung des Strukturverhaltens waren auch stabilere und zuverlässigere Simulationen mit FEM, beispielsweise gegenüber Vernetzungsänderungen.

Die ganzheitliche Betrachtung von Leichtbaustrukturen mit aufwendigen expliziten FEA, insbesondere mit der Betrachtung von fertigungstechnischen Aspekten unter Unsicherheiten, stellte eine Herausforderung in der Entwurfsoptimierung dar. Mit geeigneten Optimierungsalgorithmen sowie Approximationsmethoden und parallelisiertem Rechnen konnten optimale Geometrien stranggepresster Stauchrohre sowie komplexer Leichtbaustrukuren aus stranggepressten Profilen wie das Stoßfänger-Aufprallabsorber-System ermittelt werden. Die optimalen fertigungsgerechten Strukturen nutzten und nutzen den flexiblen SFB/TR10-Fertigungsprozess, einschließlich dessen Möglichkeiten geschickter Wandstärken- und Querschnittvariationen.