|

Struktur-Eigenschafts-Beziehungen von Fügestellen

Prof. Dr.-Ing. habil. Volker Schulze |

|

Dr.-Ing. Kay André Weidenmann |

Zusammenfassung

In Phase III wurde das Versagensverhalten der Fügestellen in-situ untersucht. Der Einfluss der Fügestellenvorbereitung, das Versagen der Fügeverbindungen sowie der Einfluss von Vorschädigungen wurden in dieser Phase systematisch und speziell hinsichtlich dynamischer Beanspruchungen auch an Blech-Profil-Verbunden analysiert ,. Daraus wurden Gestaltungsregeln für Fügeverbindungen abgeleitet. Ferner wurden die innerhalb des SFB/TR 10 erarbeiteten innovativen Fügeprozesse in einem Benchmark mit konventionellen Methoden verglichen. Auch wurden Werkstoffe für Spulen zur elektromagnetischen Umformung ausgewählt und charakterisiert.

Ziele

Die Zusammenhänge zwischen Gestalt und Mikrostruktur der Fügezone einerseits und andererseits dem mechanischen Verhalten von gefügten Strangpressprofilen – insbesondere unter betriebsnaher, also dynamischer und stoßartiger Beanspruchung – wurden wissenschaftlich durchdrungen. Die oben genannten Zusammenhänge in Form von Struktur-Eigenschafts- bzw. Prozess-Gefüge-Eigenschafts-Beziehungen für im SFB/TR 10 hergestellte Fügestellen und der Vergleich von deren Eigenschaften mit dem Potenzial konventioneller Fügeverfahren wurden systematisiert. Weiterhin wurde die Schädigungsentwicklung mittels Mikrocomputertomographie unter in-situ-Beanspruchung untersucht und die bisherigen Gestaltungsregeln für Fügeverbindungen aus Strangpressprofilen bezüglich dynamischer und stoßartiger Beanspruchungen erweitert. Außerdem wurde die Auswirkung von in- und extrinsischen Strukturmerkmalen von Fügestellen auf die Schadenstoleranz von Fügeverbindungen unter dynamischer und stoßartiger Beanspruchung untersucht sowie eine Hilfestellung zu Fragen des Versagens von Spulen zum Impulsmagnetschweißen und zur systematischen Werkstoffauswahl für Spulen- und Armierungswerkstoffe bereitgestellt.

Methoden

Durch die zentrale Stellung des Teilprojektes A9 innerhalb des SFB/TR 10 war es hier möglich, die Auswirkungen der gesamten Prozesskette vom Halbzeug bis zu gefügten Knoten-Profil- bzw. Blech Profil-Bauteilen zu untersuchen.

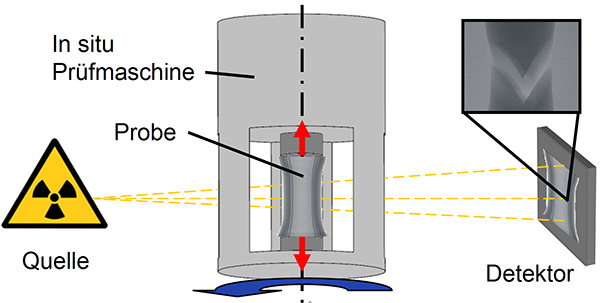

Zunächst erfolgte nicht nur eine Grundcharakterisierung der Fügepartner vor dem Fügen hinsichtlich der vorbereiteten Randzonen der profil- und knotenseitigen Fügestellen mittels Gefügeanalyse, sondern auch die Bestimmung von Mikrohärteverteilungen, Eigenspannungsanalysen und Geometrievermessungen. Die Gestalt sowie das Makro- und Mikrogefüge der Fügepartner wurden mithilfe der Lichtmikroskopie, Rasterelektronenmikroskopie und Transmissionselektronenmikroskopie untersucht. Außerdem erfolgte eine Durchstrahlungsprüfung geschweißter und umformend gefügter Probekörper mittels Mikro-Computertomographie und Röntgenstrahlung sowie die Detektion von Poreneinschlüssen bzw. Schädigungen der Verstärkungselemente. Zur Untersuchung der Grenzflächen zwischen Matrix und Verstärkungselement in-situ wurde die Mikrocomputertomographie unter Last von bis zu 50 kN angewendet:Somit erfolgte eine Analyse von Art und Ausmaß von Relativbewegungen gefügter Partner. Die vorliegenden Eigenspannungszustände wurden mit dem sin²ψ-Verfahren gemessen. Weiterhin erfolgte eine mechanische Prüfung von unterschiedlich gefügten Bauelementen mithilfe von angepassten Vorrichtungen in elektromechanischen und servohydraulischen Prüfmaschinen. Dabei wurden die Steifigkeit und das Verformungs- und Versagensverhalten unter dynamischer und stoßartiger Beanspruchung sowie Werkstoffkennwerte bei hohen Dehnraten ermittelt und dabei das Werkstoffspektrum erweitert. Außerdem wurde die Toleranz gegenüber dynamischer bzw. stoßartiger Vorschädigung bei quasistatischer bzw. zyklischer Beanspruchung durch Unterbrechung der Versuche nach bestimmten, vorgegebenen Beanspruchungszuständen untersucht, was einen anschließenden Wechsel der Versuchsführung zur Folge hatte. Schließlich wurde die Schädigungsentwicklung in der Fügestelle und das Versagensverhalten von Fügestellen in-situ unter mechanischer Last mittels Mikro-Computertomographie dokumentiert. Es konnte Rissbildung und -ausbreitung z. B. an freien Enden von Verstärkungs- oder Funktionselementen in der Fügezone beobachtet werden. Daher wurde das Verhalten derer unter Last ebenfalls untersucht. Dazu wurde zunächst eine Prüfeinrichtung mit ausreichend hoher Nennlast zum Einbau im vorhandenen Tomographen entwickelt, wodurch hohe Auflösungen, eine ausreichende Nennlast und gleichzeitig große, tomographierbare Volumina für diesen speziellen Fall im SFB/TR 10 erreicht werden konnten.

Es erfolgte eine Untersuchung der Schadensursachen an defekten Spulen, die für das Fügen von Blech-Profil-Verbunden eingesetzt wurden. Dabei konnte geklärt werden, ob ein Überlasten oder die Wechselbeanspruchung für die Schädigung verantwortlich war. Weiterhin wurden die thermischen Belastungen der Spulenwerkstoffe und deren Armierung durch metallographische Methoden oder Computertomographie bewertet und es erfolgten fraktographische Untersuchungen zur Ermittlung des Schädigungshergangs. Gemeinsam mit Teilprojekt A10 wurde die Spule und ihre Armierung hinsichtlich Werkstoffauswahl und Konstruktion in Form einer lokalen Verstärkung ausgelegt.