|

Kompensation von Auswirkungen instationärer Prozesszustände beim fliegenden Abtrennen

Prof. Dr.-Ing. Jürgen Fleischerwbk Institut für Produktionstechnik Karlsruher Institut für Technologie (KIT) Kaiserstr. 12 76131 Karlsruhe Telefon: +49 (0) 721 608 44009 Telefax: +49 (0) 721 608 45005 E-Mail: Juergen.Fleischer@kit.edu |

|

Prof. Dr.-Ing. habil. Volker Schulze |

Ziele

In der dritten Förderperiode wurde im Teilprojekt A4 eine Strategie zur Kompensation von Konturabweichungen erarbeitet, die aufgrund von instationären Prozesszuständen während des Run-dens beim Strangpressen auftreten. Dies war in Folge der Flexibilisierung der Strangpressmatrize sowie weiterer Flexibilisierungen der Profilgeometrie erforderlich. Zudem wurde im Teilprojekt eine Methode entwickelt, um eine effiziente Herstellung für Profile einer Gesamtrahmenstruktur in direkter Abfolge zu ermöglichen. Hierbei lag ein besonderes Augenmerk auf der Reihenfolge und der räumlichen Ausrichtung der Einzelprofile bei der Profilextrusion.

Zusammenfassung

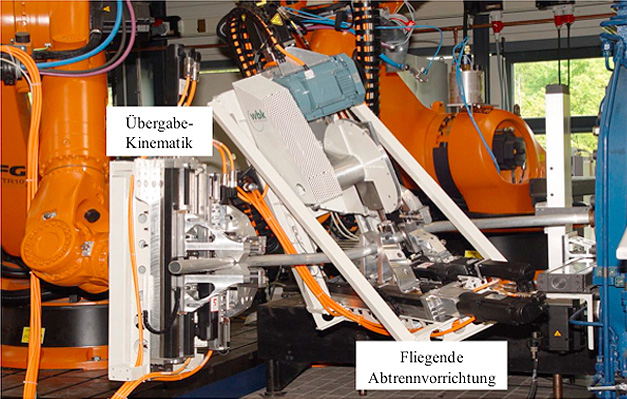

Im Teilprojekt (TP) A4 war es in der dritten Förderperiode das zentrale wissenschaftliche Ziel, aufgrund instationärer Prozesszustände eine Methode zur Kompensation von Geometrieabweichungen des Profils zu entwickeln und umzusetzen. Dies erfolgte für das robotergestützte räumliche Führen und Trennen von Profilen während des Rundens beim Strangpressen. Instationäre Prozesszustände traten entweder bei Variation des Matrizenquerschnitts (TP A1) in der Strangaustrittsgeschwindigkeit auf oder als Folge externer Einflüsse bei einseitigen Spannungserhöhungen im Profil. Sie beeinflussten neben der räumlichen Profilkontur die Synchronisation der fliegenden Abtrennvorrichtung mit dem Runden beim Strangpressen. Das technische Ziel war es, die Möglichkeiten zur Erfassung der instationären Einflüsse bzw. der relevanten Prozessgrößen zu ermitteln und die Auswirkungen auf den Herstellprozess zu kompensieren. Hierbei konnten durch eine direkte Messung am austretenden Profilstrang die auftretenden Geschwindigkeitsänderungen erfasst werden. Zur Bestimmung der Stempelgeschwindigkeit die Strangaustrittsgeschwindigkeit zu verwenden, war aufgrund des stark variierenden Pressverhältnisses unzureichend. Eine Veränderung des Matrizenquerschnitts beeinflusste die Profilkontur auch wegen der daraus resultierenden Änderungen im Materialfluss in der Strangpressmatrize. Hierdurch ergaben sich im Profil veränderte Spannungszustände. Der Fokus der Arbeiten von TP A4 richtete sich hierbei auf die Auswirkungen der instationären Einflüsse. Auch die Kompensation der Auswirkungen hinsichtlich des Trennens und der Handhabung bildete einen Schwerpunkt von TP A4. Als Vorgehensweise wurde, basierend auf dem jeweiligen Prozesseinfluss in Zusammenarbeit mit Teilprojekten aus dem B-Bereich, das Verformungsverhalten des Profils durch den Prozesseinfluss simuliert. Die Ergebnisse wurden anschließend dazu verwendet, ein Kompensationsmodell des Profils zu berechnen. Dieses wurde dafür genutzt, angepasste Führungsbahnen für alle Führungskinematiken zu erzeugen. Im Verlauf der dritten Förderperiode wurde die beschriebene Kompensation in die Inline-Kalibrierung aus der zweiten Förderperiode integriert.

Neben dem wissenschaftlichen Ziel folgten für TP A4 weitere Aufgabenstellungen in Zusammenarbeit mit anderen Teilprojekten. In TP A1 wurden die Rotationsfreiheitsgrade der kardanischen Aufhängung des ersten Führungswerkzeugs direkt gesteuert, um die Konturgenauigkeit der hergestellten Profile weiter zu verbessern. TP A4 musste die zusätzlich verwendeten Antriebe in die bestehende Steuerungsarchitektur einbinden, um den synchronen Betrieb aller am Prozess beteiligten Kinematiken sicherzustellen. Auch musste TP A4 die erforderlichen Steuerungsdaten mit Hilfe einer Erweiterung der Offline-Bahngenerierung ermitteln. In Zusammenarbeit mit TP A3 wurde das Lösungsglühen innerhalb des Herstellprozesses mittels induktiven Heizens untersucht. Dabei wurde in TP A4 die von TP A3 entwickelte Anlagentechnik in die bestehende Anlage zum fliegenden Abtrennen integriert, um ein Inline-Lösungsglühen zu ermöglichen.