|

Mehrachsiges Runden beim StrangpressenProf. Dr.-Ing. A. Erman TekkayaInstitut für Umformtechnik und Leichtbau (IUL) Technische Universität Dortmund Baroper Straße 303 44227 Dortmund Telefon: 0231 755 - 2681 Fax: 0231 755 - 2489 E-Mail: erman.tekkaya@iul.tu-dortmund.de |

Ziele

Ziel des Teilprojektes A1 in Phase III des SFB/TR 10 war die Verfahrensentwicklung für die Fertigung von Profilen mit variierenden Querschnitten und komplex 3D-gerundeter Profillinie. Das Pressverfahren zur Herstellung von variierenden Profilquerschnitten wurde dazu grundlegend erforscht, sodass Prozessrestriktionen dargestellt werden konnten. Die Kombination dieses Verfahrens mit dem Runden und auch mit dem Verbundstrangpressen (Teilprojekt A2), unterstützt durch Optimierungsmethodiken zur Prozessauslegung, führte zu einer gesteigerten Flexibilisierung der Strangpresstechnologie für die Bauteilgestaltung.

Zusammenfassung

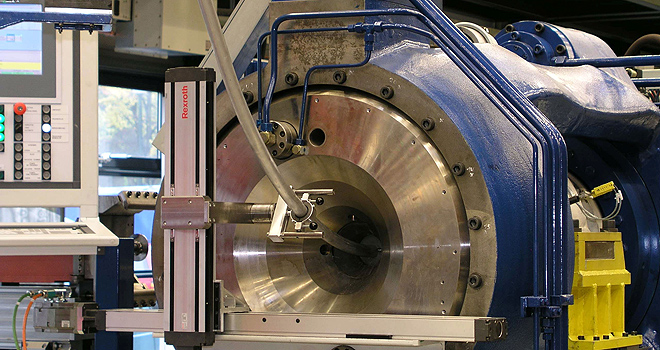

In Phase I stand die Entwicklung der Technologie zum „Mehrachsigen Runden beim Strangpressen“ im Vordergrund. In Phase II wurden unter Berücksichtigung der Integration von Herstell-, Bearbeitungs- oder Handhabungsprozessen anschließend die Einflussfaktoren untersucht, die zu einer höheren Fertigungsgenauigkeit führten.. Die Flexibilität des Fertigungsverfahrens „Runden beim Strangpressen“ (RubS) basierte bis zu diesem Zeitpunkt auf der großen Variantenvielfalt der Profillinien. In Phase III des SFB/TR 10 wurde im Rahmen des Teilprojektes A1 daher die Fertigung von komplex 3D-gekrümmten Bauteilen zusätzlich mit einer beanspruchungsgerechten, flexiblen Fertigung des Profilquerschnitts untersucht. Dazu wurde eine innovative Verfahrensvariante entwickelt, mit der es möglich war, Profilquerschnitte über das Presswerkzeug, die „atmende Matrize“, während des Pressvorgangs flexibel anzupassen. Dadurch konnten z. B. die Wandstärke und somit auch die Eigenschaften wie etwa Steifigkeit gezielt verändert werden. Um dies umzusetzen waren zunächst gemeinsam mit Teilprojekt B1 Grundlagen zu erarbeiten, welche die Entwicklung und Umsetzung von Werkzeugkonzepten beinhalteten. Zudem wurde der Werkstofffluss und somit auch die Profilgeschwindigkeit durch die sich ändernde Querschnittsgeometrie in dem Presswerkzeug und die Auswirkung auf die Formgebung des Profils untersucht. Die Ergebnisse wurden während des Rundungsprozesses direkt berücksichtigt. Des Weiteren konnte für die neue Verfahrenskombination „Strangpressen mit variablen Querschnitten“ und „Mehrachsiges Runden beim Strangpressen“ das Prozessfenster bestimmt werden. Wegen der Flexibilisierung der Profilquerschnittsgeometrie entlang des Profils war es notwendig, ein an die aktuelle Querschnittsgeometrie anpassbares Führungs- und Stützwerkzeug zu entwickeln.