|

Mechanische Bearbeitung leichter Tragwerkskomponenten

Prof. Dr.-Ing Dirk Biermann

|

|

|

Priv.-Doz. Dr.-Ing. Dipl.-Inform. Andreas Zabel |

Ziele

Schwerpunkte des Teilprojektes A6 waren die simultane fünfachsige Bearbeitung von Verbindungselementen sowie die mechanische Bearbeitung von stranggepressten Profilen und Baugruppen.

Zusammenfassung

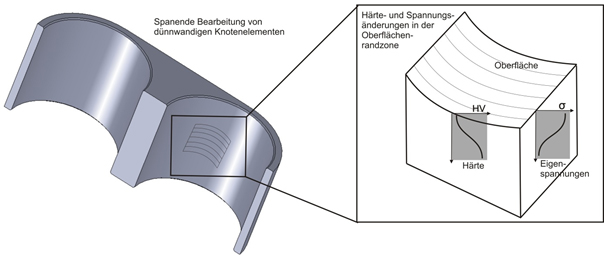

In der letzten Forschungsphase wurden zwei Schwerpunktthemen bearbeitet. Auf der einen Seite wurde die Bearbeitung von dünnwandigen Knotenelementen (Abbildung 1) untersucht. Für eine wirtschaftliche Herstellung solcher Verbindungselemente musste in Bezug auf die Parameterwerte unter Berücksichtigung der Werkstückgeometrie eine geeignete Bearbeitungsstrategie entwickelt werden. Nach der experimentellen Fräsbearbeitung wurden die Oberflächenrandzonen der dünnwandigen Knotenbauteile untersucht. Die Experimente der Fräsbearbeitung von Knotenbauteilen umfassten unter Variation der axialen und seitlichen Zustellung unterschiedliche Wandstärken.

Anschließend wurden bei den Werkstücken die Eigenspannungen, die Härte und die Gestaltabweichung in den Oberflächenrandzonen untersucht. Anhand der Untersuchungsergebnisse konnte ein direkter Zusammenhang zwischen den Veränderungen der Oberflächenrandzonen und den Prozessparametern bzw. der Wandstärke der Bauteile hergestellt werden. Außerdem konnten Erkenntnisse in Bezug auf die optimale Bearbeitungsstrategie für diese Werkstücke gewonnen werden, um weiterhin gute Fügezonen für die Verbindung der Karosserieelemente zu realisieren.

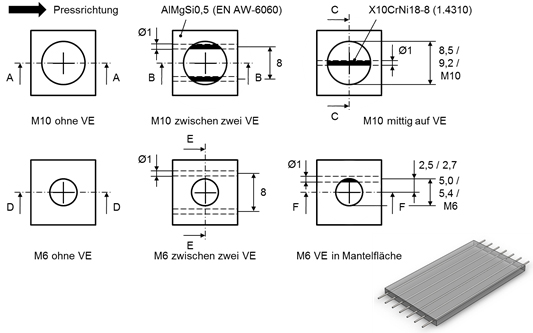

Auf der anderen Seite stellte die Bearbeitung von stahlverstärkten Aluminiumprofilen Herausforderungen an den Zerspanprozess. So führte die Unterschiedlichkeit der beiden Werkstoffe dazu, dass unterschiedliche Anforderungen an die Werkzeug- und Prozessgestaltung gestellt wurden, um eine möglichst produktive Bearbeitung dieser Profile zu realisieren. Von daher war es elementar wichtig, dass die Verstärkungselemente präzise detektiert werden konnten. Dazu standen verschiedene Möglichkeiten zur Verfügung. Im Rahmen dieses Arbeitspaketes wurde ein Vergleich der Körperschall-, Beschleunigungs- und Raumschallsensorik durchgeführt. Anhand der gewonnenen Erkenntnisse konnte anschließend eine Empfehlung der zu präferierenden Sensorik für die Einbringung von Bohrungen in stahlverstärkte Aluminiumprofile abgegeben werden. Dazu wurden zunächst Referenzwerte bei der Zerspanung des Matrixwerkstoffes für alle Messtechniken definiert. Anhand dieser Werte konnte dann bei entsprechender Überschreitung ein Maschinenstopp eingeleitet werden, um die Detektion der Verstärkungselemente zu überprüfen. Optimal für eine automatisierte Bearbeitung ist anschließend eine Anpassung der Schnittwerte für die Zerspanung der Verstärkungselemente.

Ein weiteres Untersuchungskriterium, welches im Rahmen dieser Arbeit bearbeitet wurde, war eine Empfehlung für eine geeignete Werkzeug- und Prozessgestaltung. Dabei wurde als Referenzprozess das Zirkularfräsen von Bohrungen gewählt. Durch den Einsatz und Vergleich verschiedener Schnittwerte und Fräser mit einer unterschiedlichen Anzahl von Schneiden wurde zunächst ein möglichst günstiger Zerspanprozess ausgewählt. Dieser richtete sich unter anderem nach den eingesetzten Werkstückwerkstoffen. Anschließend konnte, wie beschrieben, ein Vergleich der unterschiedlichen, zur Verfügung stehenden Messtechniken durchgeführt werden.