|

Simulation der 5-achs-Simultan-Fräsbearbeitung

Priv.-Doz. Dr.-Ing. Dipl.-Inform. Andreas Zabel |

Ziele

Die grundlegende Untersuchung von Optimierungspotenzialen durch den Einsatz der in Phase I und II in TP B2 entwickelten Simulationstechnologien stand hier im Vordergrund. Im Sinne der übergeordneten Zielsetzung des SFB/TR 10 wurden die Gestaltabweichungen der Profile und thermisch bedingte Fertigungsungenauigkeiten kompensiert. Darüber hinaus wurde die zielgerichtete Herstellung von Mikrostrukturen für Fügezonen, die Fräsbearbeitung von Blech-Profil-Verbunden und verschleißoptimierte Zirkularfräsprozesse modellbasiert geplant und optimiert, was auch eine vollständige Abbildung des maschinellen Umfeldes aus TP C4 erforderte.

Zusammenfassung

Das wissenschaftliche Hauptziel des Teilprojektes B2 lag darin, Methoden zur Optimierung der Fräsbearbeitung unter Berücksichtigung verschiedener Einflussgrößen zu entwickeln. Die übergreifenden Ziele des SFB/TR 10 in Phase III (Fügen, Bearbeiten und Charakterisieren von Baugruppen, inkl. der neuen Blech-Profil-Verbunde, Fügestellenvorbereitung, variable Querschnitte sowie Einbringen von Funktionselementen bei den Strangpressprofilen) wurden hierbei umfassend unterstützt bzw. berücksichtigt. Die flexiblen Optimierungen waren nur möglich, weildie in den vergangenen Phasen entwickelten Simulationsmethoden verwendet wurden. Hierzu wurden flexible, neue Kompensationsschemata entwickelt. Diese glichen, mit Rückgriff auf die Frässimulation, die Formabweichungen vor der tatsächlichen Bearbeitung aus, indem sie die Bearbeitungsbahnen anpassten.

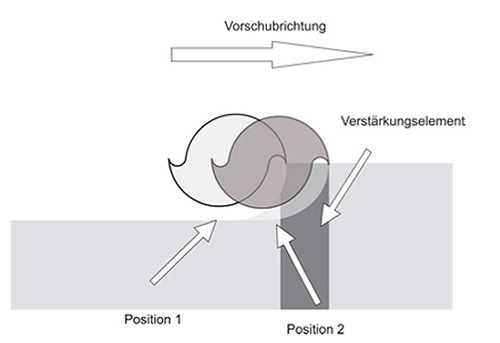

Viele wichtige Störeinflüsse wie etwa Werkstoffübergänge, die zu Abweichungen der statischen Werkzeugauslenkung führen, Gestaltabweichungen an Strangpressprofilen sowie wärmebedingte Werkstückverzüge weisen einen deterministischen Zusammenhang zur mechanischen Bearbeitung auf, der diese Einflüsse kompensierbar macht. Daher wurden zum einen flexibel einsetzbare Erweiterungen der in den vorherigen Bearbeitungsphasen entwickelten Simulationstechniken auch zur Bearbeitung der in Phase III neu im SFB/TR 10 betrachteten gefügten Blech-Profil-Verbunde entwickelt. Zum anderen wurden die Kompensationsmethoden selbst in Phase III realisiert. Eine notwendige Voraussetzung stellte die detaillierte simulationsbasierte Analyse der dynamischen Eigenschaften der von TP C4 in den Projektphasen I und II entworfenen und realisierten Bearbeitungskinematik dar. Diese wurden daher erstmalig unter Berücksichtigung der Variabilität über Ort und Pose (Werkzeuganstellung) in die vorhandene Frässimulation integriert. Darüber hinaus wurden im Sinne der übergeordneten TR-10-Ziele „Optimierung“ und „Flexibilisierung der gesamten Prozesskette“ Formabweichungen, die beim Fügen der Gesamtstruktur zu Spannungen des Rahmens geführt hätten, durch die variable Anpassung von Knoten in Bezug auf die Position und Ausrichtung ihrer Fügezonen mit Rückgriff auf die Simulation ausgeglichen.

In Phase II konnte gezeigt werden, dass bei der Erstellung von Fügezonen für die Prozesse elektromagnetisches Umformen (EMU) und Innenhochdruckumformen (IHU) nicht nur die makrogeometrische Form ein wichtiges Kriterium für die spätere Festigkeit der entstehenden Verbindung ist. Auch die jeweiligen Mikrostrukturen der Oberflächen spielen dabei eine wichtige Rolle. Im Rahmen der Vorbereitung von Fügestellen wurden daher in TP B2 Verfahren entwickelt,, die es erlauben, Bearbeitungsbahnen zu generieren, mit denen die Fügestellenoberflächen gezielt eingestellt werden können. Diese Verfahren gewährleisten unmittelbar eine hohe Verbindungsfestigkeit.