|

Simulation des thermischen Fügens von Leichtbaustrukturen

Prof. Dr.-Ing. Michael F. Zäh |

Ziele

Die zentrale, wissenschaftliche Zielsetzung des Teilprojekts B4 für die Phase III des SFB/TR 10 war die Entwicklung eines verfahrensspezifischen, flexiblen Wärmequellenmodells. Ein solches ermöglicht die unmittelbare Übertragung der realen Fertigungsparameter in die Simulation. Dies begünstigte im Besonderen die Anwendung der Simulationsmethoden auf querschnittsvariable Bauteile und gesamte Leichtbaustrukturen, welche in diesem Teilprojekt ermöglicht wurde. Dabei konnte die durch die Fügestoßgeometrie bedingte Variation der realen Fertigungsparameter mittels des flexiblen Wärmequellenmodells unmittelbar in die Simulation übertragen werden.

Zusammenfassung

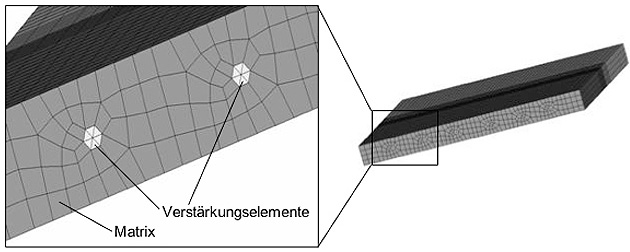

In der Phase II des SFB/TR 10 wurden im Teilprojekt B4 die beiden Fügeverfahren Bifokal-Hybrid-Laserstrahlschweißen (BHLS) und Rührreibschweißen (Friction Stir Welding, FSW) mittels Methoden der Struktursimulation untersucht. Bei einer Schweißstruktursimulation sind das Temperaturfeld, die Bauteilverzüge und die Eigenspannungen die wesentlichen Zielgrößen. Die realen Fügeprozesse, die im Teilprojekt A11 betrachtet wurden, zeichneten sich durch spezifische Eingangsparameter aus. Durch die notwendige Diskretisierung und Abstraktion bei einer simulationstechnischen Betrachtung war eine direkte Übertragung der realen Eingangsdaten in der Regel nicht möglich. Beispielsweise fand sich bei der Spezifikation der Wärmeeinbringung der explizite Zahlenwert der eingebrachten Laserleistung nur indirekt in der für die Wärmequelle definierten Wärmeintensität wieder. Dadurch wurde eine entsprechende Kalibrierung der Simulation notwendig, wozu Querschliffe und Temperaturmessungen genutzt wurden. Eine nachträgliche Veränderung der realen Parameter erzwingt zumeist auch eine erneute Kalibrierung der Simulation. Eine umfangreichere Sensitivitätsuntersuchung hinsichtlich verschiedener Fertigungsparameter bringt somit einen erheblichen Kalibrierungsaufwand im Rahmen der Simulation mit sich. Dieser Nachteil wird nochmals verstärkt, wenn die Aspekte der Kleinserienfertigung und der Variantenvielfalt berücksichtigt werden sollen, wie im SFB/TR 10 beabsichtigt.

Diese fehlende Kopplung zwischen realen Fertigungsparametern und den entsprechenden Eingangsdaten der Simulation bildete den Ausgangspunkt für das Teilprojekt B4 in der Phase III des SFB/TR 10. In Übereinstimmung mit Teilprojekt A11 wurde auch in Teilprojekt B4 in der Phase III des SFB/TR 10 die Untersuchung der beiden Verfahren BHLS und FSW fortgesetzt. Analog zur Phase II des SFB/TR 10 wurden verfahrensspezifische Simulationsansätze verfolgt, wobei methodische Gemeinsamkeiten erkannt und berücksichtigt wurden. Dies galt im Besonderen für die Entwicklung des flexiblen Wärmequellenmodells.