Referenzszenarien

Arbeitskreisleiter

Dipl.-Ing. Martin Mahl

Teilnehmende Teilprojekte in Phase III

Zielsetzung

Dieser Arbeitskreis betrachtete das herstellbare Produktspektrum der flexiblen Prozesskette und damit die Zielvorgabe der Fertigungstechnik in Bezug zur Anwendungstechnik. Dies geschieht durch die virtuelle Konstruktion von Demonstratoren(, die im Anschluss in reale Bauteile bzw. -gruppen umgesetzt werden.

Hierbei war eine starke Zusammenarbeit unter den einzelnen Teilprojekten gefordert, um eine fertigungsgerechte Konstruktion unter Berücksichtigung der Einflussfaktoren der Prozesskette des SFB/TR10 zu gewährleisten. Sowohl die Anforderungen der Bearbeitungs- als auch die der Fügeprozesse sollten so berücksichtigt werden können. In Phase II wurde ein Demonstrator auf Basis des BMW C1 entwickelt, dessen Einzelbauteile unter anderem mithilfe der zukunftsweisenden Fügetechnologien Reibrührschweißen (Friction Stir Welding – FSW), Fügen mittels elektromagnetischer Umformung (EMU), Innenhochdruck Fügen (IHF) sowie des BifokalHybrid-Laserstrahlschweißens (BHLS) gefügt wurden. Des Weiteren weist der Demonstrator (z.T. 3D-gekrümmte) Profile auf, die mit Stahldrähten verstärkt sind (CAD-Modell).

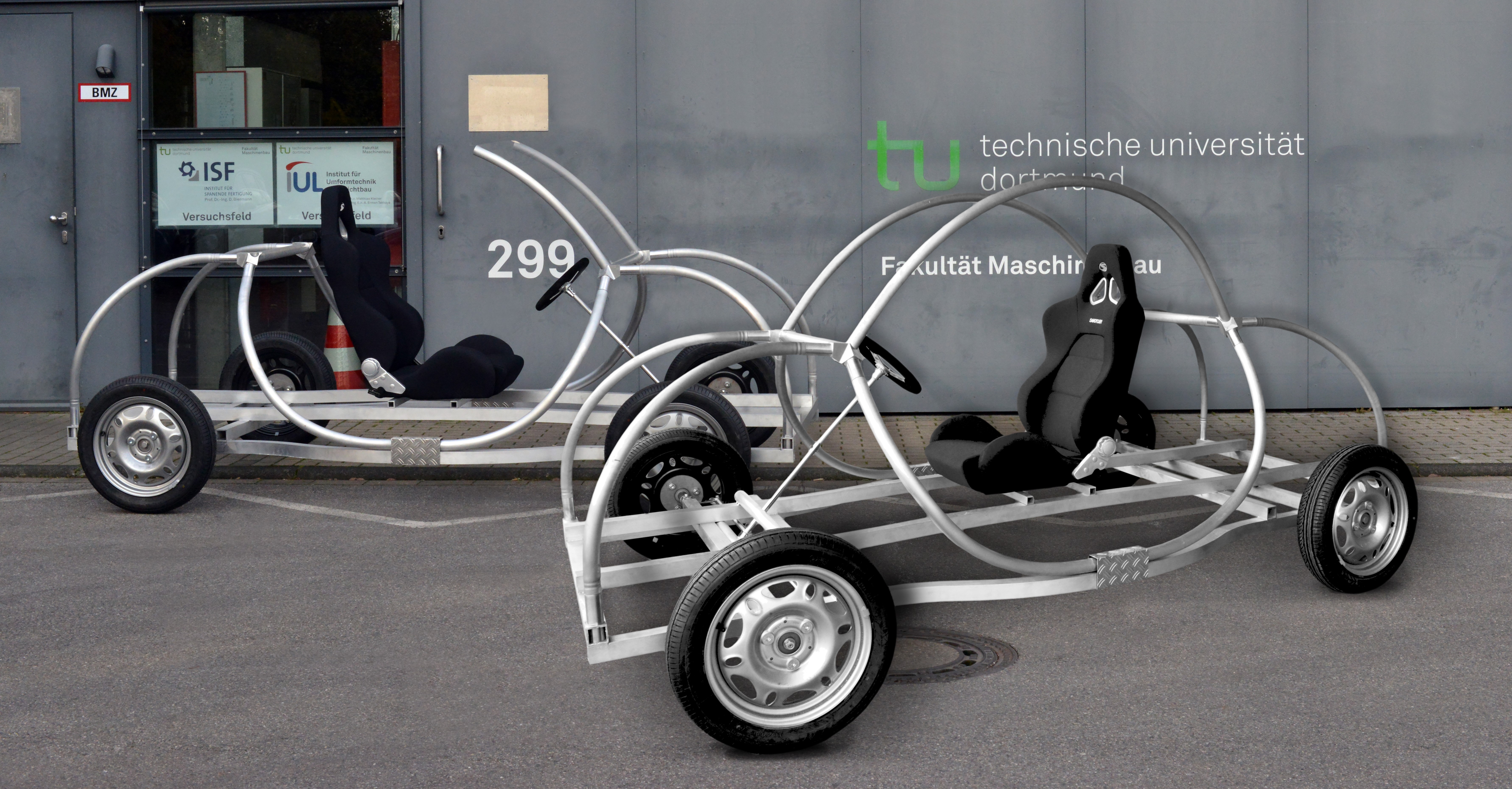

Die Herstellung einer Hälfte des symmetrischen Demonstrators konnte während der Phase II realisiert werden. In Phase III des SFB/TR 10 wurde die Flexibilität und Weiterentwicklung der bereits angewandten Füge- und Strangpresstechniken sowie neue Verfahren und Werkstoffkombinationen wie das Impulsmagnetschweißverfahren, die Variation von Querschnittsgeometrien und die Integration von Funktionselementen anhand eines Demonstrators dargestellt.

Für die Umsetzung der gewonnenen Erkenntnisse diente die Rahmenstruktur eines energieeffizienten Fahrzeuges für den urbanen Nahverkehr, die nach fertigungstechnischen sowie mechanischen Gesichtspunkten ausgelegt wurde.