Modellintegration und Bauteileigenschaften

Arbeitskreisleiter

Dipl.-Ing. Matrin Schwane

Teilnehmende Teilprojekte in Phase II

Zielsetzung

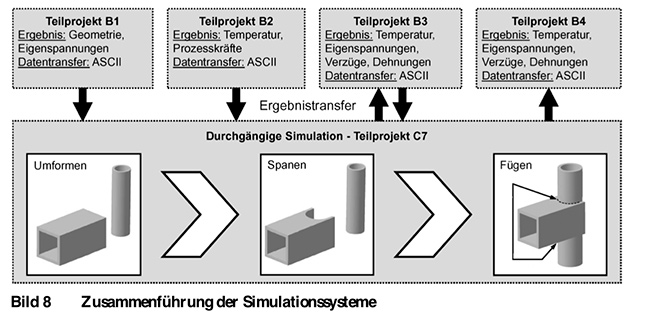

Ziel des Arbeitskreises Modellintegration war es, die Voraussetzungen für eine durchgängige Abbildung der Fertigungsprozesskette zu schaffen, um so die thermo-mechanischen Bauteil-Struktur-Eigenschaften während und nach der Fertigung zu ermitteln. Die Aufgabe dieses Arbeitskreises war es, die verschiedenen, innerhalb des Sonderforschungsbereichs eingesetzten Simulationssysteme zusammenzuführen, wie Bild 8 zeigt.

Der Arbeitskreis diente hierbei als Gesprächs- und Diskussionsforum der Bearbeiter/-innen der Simulationsteilprojekte, des integrierenden Teilprojekts C7 aus Phase II und des neu beantragten Teilprojekts C8. In Phase I wurden innerhalb des Arbeitskreises „Modellintegration“ unter Leitung des Teilprojekts B4 wichtige Vorarbeiten zur Verwirklichung der Projektziele des beendeten Teilprojekts C7 geleistet. Zunächst wurden in projektübergreifender Zusammenarbeit die Notwendigkeit und die grundsätzlichen Möglichkeiten einer Verkettung der einzelnen Fertigungsprozesssimulationen erörtert. Dabei wurde eine Simulationskette definiert, entlang derer die Teilaufgaben zur Umsetzung einer Referenzberechnung festgelegt wurden.

Diese beinhalteten u. a. die Erstellung und Verwendung eines konsistenten Materialdatensatzes für alle beteiligten Simulationssysteme zur Vermeidung von Interpretationsfehlern bei der Initialisierung von Vorbelastungen in einem Prozessschritt. Beispielsweise müssen bei der Übertragung eines Eigenspannungszustandes die Werkstoffverfestigung, die exakte Geometrie des umgeformten Bauteils und ein exakt übereinstimmender Materialdatensatz zweier Simulationssysteme vorausgesetzt werden, um das Ergebnis eines vorgelagerten Prozessschritts als Initialbedingung eines folgenden interpretieren zu können. In Phase II gelang bereits unter Leitung des Teilprojekts C7 die Umsetzung integrierter Prozesskettenmodelle auf Basis der FEM für unterschiedliche Bauteilstrukturen. Ein qualitativer und quantitativer Ergebnisvergleich der gekoppelten Simulationskette mit den Resultaten der einzelnen Simulationen zeigte deutliche Einflüsse auf Änderungen des lokalen und globalen Bauteilstrukturverhaltens und damit die Signifikanz einer durchgängigen Prozesskettenmodellierung.

Die herausgestellte Relevanz zur durchgängigen Abbildung der Fertigungskette motiviert die Weiterführung der Arbeiten dieses Arbeitskreises für die beantragte Phase III. Dabei soll die Leitung des Arbeitskreises auf das TP C8 übertragen werden.

Veröffentlichungen

| [RZ1] | Zaeh, M. F.; Tekkaya, A. E.; Biermann, D.; Zabel, A.; Langhorst, M.; Kloppenborg, T.; Schober, A.; Ungemach, E.; Steiner, M. Integrated Simulation of the Process Chain Composite Extrusion – Milling – Welding for Lightweight Frame Structures. In: Production Engineering Research & Development. Berlin / Heidelberg: Springer 2009, S. 441-451. (Ausgabe 3 Nr. 4). |