|

Durchgängige Bauteil-Struktur-Simulation für Fertigungsprozessketten (bewilligt für Phase II und II)

|

Zusammenfassung und Ausblick

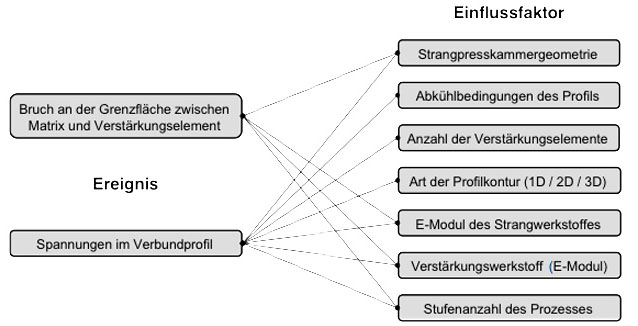

Die ersten Arbeiten innerhalb dieses Projekts zielten darauf ab, eine Vorgehensweise zu entwickeln, die es erlaubt, das Expertenwissen aus den anderen Teilprojekten zu akquirieren und zusammenzuführen. Dabei erwiesen sich das „Card Sorting“ und das strukturierte Interview in Kombination als zweckdienlich. Diese Methode wurde anhand des Verbundstrangpressens angewendet und überprüft. In Zusammenarbeit mit dem Teilprojekt A2 konnten so Wechselwirkungen und Beziehungen zwischen definierten Einflussfaktoren und Ereignissen identifiziert und formuliert werden. Quantitatives Wissen konnte in diesem Projekt nicht gewonnen werden, da seitens der Teilprojekte zumeist nur qualitative Aussagen gegeben werden konnten. Daher wurde diese Vorgehensweise im weiteren Projektverlauf nicht verfolgt.

Um einem wesentlichen Ziel dieses Teilprojekts, der durchgängigen Simulation nachzugehen und die innerhalb der B-Projekte simulierten Fertigungsprozesse durchgängig abzubilden, wurde im Arbeitskreis Modellintegration ein Demonstrator definiert, dessen Realisierung die im Projektbereich B modellierten Fertigungsprozesse einbindet. Dieser wurde aus einem stahlarmierten, quadratischen und einem unverstärkten, runden Aluminiumstrangpressprofil zu einem T-Stoß verschweißt. Als Fügeverfahren kamen das bifokale Hybrid-Laserstrahl-Schweißen und das Rührreibschweißen zur Anwendung. Die zur Verbindung erforderliche Aussparung wurde mittels Zirkularfräsen hergestellt. Die reale Fertigung des Demonstrators sollte dem experimentellen Abgleich bestimmter Zielgrößen, z. B. Verzügen, dienen. Prozessbedingt wurde der Demonstrator jedoch vorerst unverstärkt aufgebaut. Dies wurde bei der Modellierung berücksichtigt. Unter Konsultation der Projektbearbeiter aus dem B-Bereich konnte die Simulation der Fertigungsauswirkungen auf das Bauteil durchgängig innerhalb einer Programmumgebung umgesetzt werden. Rechnungen unter Variation der Prozessreihenfolge und der Schweißrichtung demonstrierten das große Potenzial der ganzheitlichen Simulation, um gewünschte Zielgrößen zu optimieren.

Hier wurde dies anhand der Verzugssituation des T-Stoßes gezeigt. Daneben wurde der T-Stoß auch über mehrere Programmsysteme hinweg simuliert. Dazu wurden Schnittstellen zwischen den im Projektbereich B verwendeten unterschiedlichen Systemwelten geschaffen, die es erlaubten, die Ergebnisdaten der Teilsimulationen untereinander auszutauschen. Diese vollständige Integration versprach zwar hinsichtlich der Ergebnisgenauigkeit die höchste Qualität, war aber mit einem hohen Programmieraufwand für die Schnittstellenschaffung verbunden und damit wenig flexibel. Deshalb stellte diese Vorgehensweise auch nicht das Ziel dar, sondern sollte der ganzheitlichen Modellierung innerhalb einer Softwareumgebung lediglich als Referenz dienen. Veröffentlichte Untersuchungen aus dem Arbeitskreis Modellintegration zeigten, dass diese vereinfachende Vorgehensweise ihre Berechtigung hatte. Sie führte zu nahezu identischen Ergebnissen wie die vollständige Integration der Partialsimulationsergebnisse. Damit fand sich eine Vorgehensweise, mit der sich die Prozesskette relativ aufwandsarm darstellen lässt, ohne dabei maßgeblich die Aussagekraft der Ergebnisse für den betrachteten Anwendungsfall zu verringern. Insbesondere die geforderte Experimentierfähigkeit der Prozesskettenmodellierung machte dies erforderlich, da es eine der wesentlichen Aufgaben innerhalb dieses Teilprojekts war, die Grundlagen zur Optimierung der Prozesskette zu schaffen. Die grundlegenden wissenschaftlichen Fragestellungen dieses Teilprojektes wurden in Phase II erfolgreich bearbeitet. Die Integration der Fertigungsprozesse in ein Gesamtmodell konnte neben Weiterem durch Gemeinschaftsveröffentlichungen in Zusammenarbeit mit dem Arbeitskreis Modellintegration nachgewiesen werden. Eine Weiterführung der erfolgreich durchgeführten Arbeiten, im Sinne eines grundlagenorientierten Teilprojektes, erschienen zum Ende der Phase II nicht als zwingend notwendig. Vielmehr sollten die entwickelten Methoden zur verfahrensübergreifenden Simulation für die in Phase III des SFB/TR 10 betrachtete Fertigungsprozesskette angewendet werden, sodass diese Aufgabe wiederum in den Arbeitskreis Modellintegration zurückgegeben wurde.