|

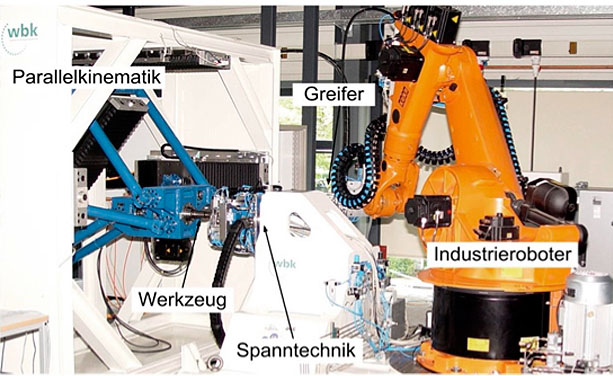

Kombinierte Handhabungs- und Montagekinematik

|

|

Prof. Dr.-Ing. Gisela Lanza

|

Ziele

Fertigungsbedingte, nicht systematische und damit nicht vorhersagbare Abweichungen vom Idealzustand bei gerundeten Strangpressprofilen, bezogen auf die Länge und die Kontur der Profile, können sich im Montageprozess so addieren, dass ein „Schließen“ von Rahmenstrukturen nur bedingt möglich ist. Um eine automatisierte Montage von Teil- und Rahmenstrukturen zu ermöglichen, wurde als Voraussetzung eine Methode zum Ausgleich dieser Abweichungen entwickelt. Neben einer Minimierung der Auswirkungen dieser Schwankungen, wurden zusätzliche Randbedingungen aus Fügeprozessen in der Methode berücksichtigt.

Zusammenfassung

Bei der Herstellung gerundeter Strangpressprofile ergeben sich, bezogen auf Länge und Kontur der Profile, verhältnismäßig große Abweichungen. Diese befinden sich, bezogen auf ein Profil, innerhalb der geforderten Toleranz. Bei der Montage entstehen allerdings Toleranzketten, welche hinsichtlich der Gesamtstruktur zu deutlichen Abweichungen von der Sollkontur führen können. Zusätzlich führen weitere Einflussfaktoren wie z. B. der Wärmeeintrag bei thermischen Fügeverfahren zu weiteren Abweichungen der Profile von der Soll-Kontur. Bei der Montage von Rahmenstrukturen können sich beide Abweichungen summieren. Dies kann dazu führen, dass die Gesamtkonturabweichung einer Struktur so groß wird, dass ein „Schließen“ der Rahmenstruktur nicht möglich ist bzw. nachträgliche Korrekturmaßnahmen eingeleitet werden müssen. Aufbauend auf den in Phase I und II entwickelten Konzepten und Ergebnissen zur Integration von Handhabung und Bearbeitung wurde in Teilprojekt C4, eine Methode zum Toleranzausgleich herstellungs- und prozessbedingter Abweichungen mittels spanender Bearbeitung erarbeitet. Darüber hinaus wurde eine angepasste Maschinentechnik für die Handhabung und Montage entwickelt. Mithilfe dieser Methode wurde das „Schließen“ einer aus mehreren Profilen bestehenden räumlichen Rahmenstruktur während der Montage vereinfacht. Der Fokus des Teilprojektes richtete sich dabei auf die Verarbeitung der Daten der real vorliegenden Profilkontur, die in Teilprojekt C3 ermittelt wurden. Eine Betrachtung von Fügeprozessen und deren gegenseitigen Ausnutzung zum spannungsarmen Schließen von Rahmenstrukturen war nicht Bestandteil dieses Teilprojekts und wurde stattdessen in Teilprojekt C8 untersucht.

In einem ersten Schritt wurden die Randbedingungen der verschiedenen im SFB/TR 10 angewendeten Fügeverfahren strukturiert aufgenommen. Daraus ergaben sich geometrische Randbedingungen wie z. B. Spaltmaße, die für die Bearbeitung der jeweiligen Profilenden einzuhalten sind. Die Daten der vermessenen Profilkontur aus dem Teilprojekt C3 wurden an das Teilprojekt C4 übergeben. Anhand dieser Daten wurde die Abweichung von Soll- und Ist-Kontur ermittelt. Mithilfe eines Best-Fit-Ansatzes für die angepasste spanende Bearbeitung über alle Profile hinweg konnten fertigungsbedingte Abweichungen in gewissen Grenzen ausgeglichen werden. Dies ermöglichte eine automatisierte Montage. Die strukturierte Vorgehensweise bei der angepassten Bearbeitung aller Profile diente als jeweils individuelle Vorbereitung für den Montageprozess. Sie wurde durch die entwickelte Methode zum Ausgleich fertigungs- und prozessbedingter Abweichungen dargestellt. Diese Methode beschreibt den theoretischen Hintergrund sowie die Berechnungsgrundlagen für den profilübergreifenden Toleranzausgleich. Der Umgang mit fertigungsbedingten Abweichungen bzw. deren Ausgleich stellte eine unumgängliche Voraussetzung für die automatisierte Montage und der damit geforderten Genauigkeiten dar. Durch eine weiterentwickelte und umgesetzte kombinierte Handhabungs- und Montagekinematik konnte die Methode demnach validiert werden. Aufbauend auf den in Phase I und II erarbeiteten Ansätzen und der prototypisch realisierten Maschinentechnik wurde das Handhabungskonzept um die Möglichkeit zur flexiblen und voll automatisierten Montage von Rahmenstrukturen erweitert. Im Fokus der Arbeiten stand die präzise Ausrichtung der Profile zueinander, um so die gewünschte Fügeoperation ausführen zu können. Gleichzeitig wurden die dabei entstehenden Abweichungen minimiert. Zu diesem Zweck wurde eine kombinierte Montagezelle entwickelt und umgesetzt.

Das Ergebnis des Teilprojektes ist eine Methode zum Toleranzausgleich mithilfe spanender Bearbeitung. Diese gleicht fertigungs- und prozessbedingte Abweichungen aus und ermöglicht somit die automatisierte Montage.