|

Flexible Greif- und Messtechnik

Prof. Dr.-Ing. Gisela Lanza |

|

Prof. Dr.-Ing. Jürgen Fleischer |

Ziele

Das wissenschaftliche Ziel war es, einen Bauteil-Systemmaßstab für die Erfassung und Einstellung der Lage und Orientierung mehrerer Profile zueinander zu erarbeiten. Über diesen sollten bei der automatisierten Montage von Rahmenstrukturen die Profilpositionen geregelt werden. Hierzu musste die Profilgeometrie genau bekannt sein. Da das eingesetzte Bauteilspektrum durch die Betrachtung von Profilen mit sich änderndem Querschnitt weiter erhöht wird, war eine individuell optimierte Vermessung der Profile erforderlich. Daher war zunächst eine Methode zur geometrieabhängigen Anwendung des heutigen Verfahrens zur Profilvermessung zu erarbeiten.

Zusammenfassung

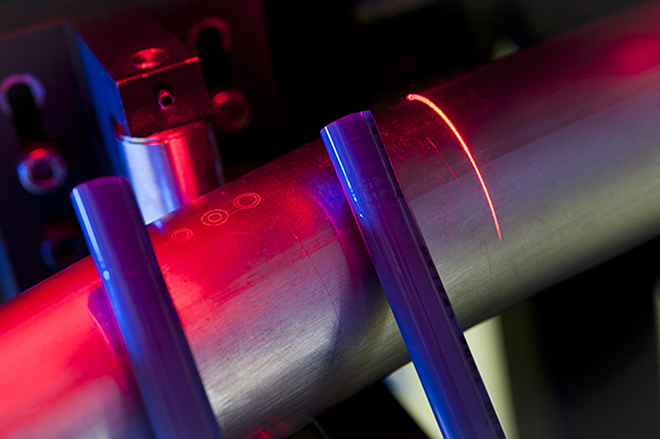

In Teilprojekt C3 wurde in Phase II ein neuer Ansatz basierend auf einem bauteilimmanenten Maßstab zur Konturerfassung und Feinpositionierung mehrdimensional gekrümmter Strangpressprofile entwickelt und umgesetzt. Der Maßstab bestand aus mehreren auf der Bauteiloberfläche mit einem Laser aufgebrachten Markierungen. Dieser Maßstab für Profile mit kreisförmigem Querschnitt wurde ausgelegt, umgesetzt und seine Nutzbarkeit nachgewiesen.

In Phase III war es das Ziel, einen Bauteil-Systemmaßstab zu erarbeiten und umzusetzen, mit dem die Lage und Orientierung mehrerer Profile zueinander flexibel erfasst und eingestellt werden kann. Hierzu wurde auf dem in Phase II entwickelten Maßstab aufgebaut. Dieser wurde so gestaltet, dass er auch das Potenzial besitzt, für weitere Anwendungen über Stoßstellen von Profilen hinweg genutzt zu werden. Die Erweiterung auf mehrere Bauteile erfolgte am Beispiel der Montage von Rahmenstrukturen. Hier wurde zur Positionierung der zu fügenden Profile deren relative Lage und Orientierung zueinander über einen entsprechenden Bauteil-Systemmaßstab berechnet. Darauf aufbauend wurde dann in der automatisierten Montagezelle von Teilprojekt C4 ihre Position zueinander eingestellt. Dazu mussten alle Randbedingungen analysiert, die Gestalt eines über die Profilgrenzen hinaus nutzbaren Bauteil-Systemmaßstabs systematisch erarbeitet und die erforderliche Messtechnik konzipiert und umgesetzt werden. Vor der automatisierten Montage von Rahmenstrukturen war zunächst die genaue Kenntnis der Geometrie der zu fügenden Profile erforderlich.

Da in Rahmenstrukturen unterschiedliche Profile eingesetzt werden und im SFB/TR 10 die Produktflexibilität im Vordergrund stand, musste ein großes Bauteilspektrum betrachtet werden. Dieses Spektrum wurde durch die Nutzung von Profilen mit sich ändernden Querschnitten in Phase III weiter erhöht. Aufbauend auf den Ergebnissen aus Phase II wurde daher zunächst eine Methode erarbeitet, mit der der Bauteilmaßstab für ein Profil geometrieabhängig generiert und angewendet werden kann. Mit dieser Methode wurde es möglich, das Gesamtverfahren, bestehend aus der Maßstabsgenerierung, Maßstabsaufbringung und Maßstabsauswertung, individuell für jedes Profil zu optimieren. Die Schwerpunkte lagen dabei auf der Maßstabsgenerierung und der Vermessung von Profilen mit sich ändernden Querschnitten. Bei der individuellen Generierung des Bauteilmaßstabs wurde die Geometrie der Maßstabsmarkierungen in Abhängigkeit des spezifischen Profilquerschnitts und die Anordnung der einzelnen Referenzmarkierungen entlang der Profillängsachse festgelegt. Hierzu wurde ein Algorithmus erarbeitet, der die Anordnung der Markierungen hinsichtlich Messungenauigkeit und -dauer optimiert.

Eine Herausforderung bei der Profilvermessung ergab sich durch die Verwendung von Profilen mit sich entlang der Bauteillängsachse änderndem Querschnitt. Hier war es nicht mehr ausreichend, eine einfache Oberflächenlinie für die Konturberechnung zu betrachten, wie dies in der Phase II verfolgt wurde. Daher wurde ein Ansatz erarbeitet, um die Profilgeometrie an den Querschnittsübergängen zu erfassen und auszuwerten.