|

Laserstrahslschweißen von Karosseriebauteilen in Sichtnahtqualität

|

Zusammenfassung

Im Karosseriebau befindet sich das Werkzeug „Laser“ immer weiter auf dem Vormarsch. Eine Vielzahl an systemtechnischen Weiterentwicklungen macht den Laser zu einem Treiber für innovative Bauweisen und flexible Fertigungskonzepte. Um den Laser auch für die Anwendung im Sichtbereich der Karosserie etablieren zu können, muss das Verfahren gegen die bereits eingesetzten Lötverfahren bestehen oder dessen positive Eigenschaften wie z. B. die nacharbeitsfreie Oberflächengüte und die Möglichkeit der Realisierung von Mischverbindungen übertreffen. Ein Verfahren, das ähnlich gute Eigenschaften erzielen kann, ist das Bifokal-Hybrid-Laserstrahlschweißen (BHLS). Dieses wurde im Rahmen des Sonderforschungsbereichs Transregio 10 entwickelt und in den letzten Jahren weiter verfeinert. Die Besonderheit des Verfahrens ergibt sich durch die spezielle Intensitätsverteilung, die durch die Kopplung zweier Laserstrahlen aus unterschiedlichen Strahlquellen entsteht. Diese Verteilung sorgt dafür, dass zusätzlich zu einem konventionellen Tiefschweißen ein Wärmeleitungsschweißprozess überlagert wird, wodurch eine qualitativ hochwertige Nahtoberfläche bei gleichzeitig hoher Einschweißtiefe entsteht. Aufgrund der komplexen Bearbeitungsoptik, die zur Kopplung der Laserstrahlen erforderlich ist, konnte das BHLS bisher nicht für die industrielle Anwendung qualifiziert werden. Neben der eingeschränkten Zugänglichkeit zur Schweißzone wirken sich die hohen Investitionskosten für zwei Laserstrahlquellen zusätzlich negativ aus.

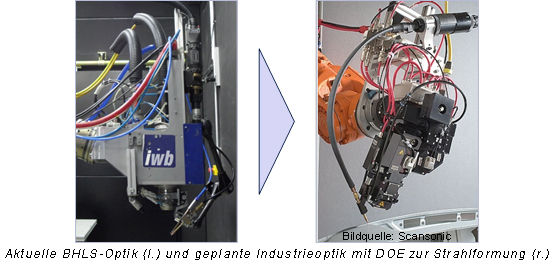

Das Transferprojekt T9 zielte deshalb genau darauf ab, das BHLS für eine Serienanwendung zu qualifizieren. Der erste Schritt in diese Richtung bestand aus einer Vereinfachung der Bearbeitungsoptik. Die charakteristische Intensitätsverteilung erfolgte mithilfe eines diffraktiven optischen Elements, sodass nur noch eine einzige Strahlquelle notwendig ist, um den Schweißprozess zu realisieren. Dadurch konnte die ausladende BHLS-Optik durch eine weitaus kompaktere Bearbeitungsoptik ersetzt werden, wodurch die oben genannten Nachteile des Verfahrens kompensiert werden konnten. Eine weitere Aufgabe des Transferprojekts bestand in der Weiterentwicklung der im SFB/TR10 erforschten Prozesssensorik zur In-situ-Legierungsbestimmung hin zu einem Qualitätssicherungsinstrument. Dafür musste ein Auswertealgorithmus entwickelt werden, der, mithilfe einer spektralen Analyse des Metalldampfs, von den enthaltenen Legierungselementen auf die Qualität der Schweißnaht schließen lässt. Diese Prozesssensorik wurde ebenfalls in die Optik integriert werden.

Aufgabenstellung

- Vereinfachung der Bearbeitungsoptik

- Weiterentwicklung der Prozesssensorik hin zu einer In-situ-Qualitätssicherung

- Schweißen von Stirnkehlnähten in Sichtnahtqualität an Karosseriebauteilen

→ Überführung des Konzepts des Bifokal-Hybrid-Laserstrahlschweißens in die industrielle Anwendung

Vorgehensweise

Erzeugung der benötigten Intensitätsverteilung durch Formung des Strahls einer einzigen Quelle, anstatt wie bisher durch Kopplung der Strahlung zweier unterschiedlicher Strahlquellen

- Prozessuntersuchungen zum Schweißen mit angepasster Intensitätsverteilung

- Strahlformung mithilfe eines diffraktiven optischen Elements (DOE)

- Auswertung der Prozessstrahlung mittels eines Spektrometers

- Entwicklung eines Auswertealgorithmus für die In-situ-Legierungsbestimmung

- Integration der Strahlformungseinheit und der Prozesssensorik in eine Optik