|

Fügezentrum für Leichtbaustrukturen

Prof. Dr.-Ing. Michael F. ZähInstitut für Werkzeugmaschinen und Betriebswissenschaften (iwb) Technische Universität München Boltzmannstraße 15 85748 Garching Telefon: 089-289-15502 Telefax: 089-289-15555 E-Mail: michael.zaeh@iwb.tum.de |

Ziele

Ein Ziel des Teilprojekts war es, Gestaltungsrichtlinien für Fügezonen und für das flexible Schweißen von dreidimensionalen Strukturen aus Profilen und Schalen in der Prozesskette des SFB/T R10 mit dem Rührreib- und Bifokal-Hybridlaserstrahlschweißen zu erstellen. Beide Verfahren wurden flexibel an die unterschiedlichen Fügeaufgaben aus dem SFB/TR 10 angepasst. Durch Verbesserungen sowohl der Prozesse als auch der Systemtechnik wurden die Schweißverfahren zur wirtschaftlichen Fertigung für den Produktionseinsatz von dreidimensionalen Strukturen weiterentwickelt.

Zusammenfassung

In Phase III des SFB/TR 10 stellten die am Anfang der Prozesskette durch das Teilprojekt A1 hergestellten querschnittsvariablen Profile werkstoff- und profilseitig die herausfordernde Größe dar. Für das Fügezentrum bedeutete dies, dass die bisherigen Forschungserkenntnisse flexibel auf wandstärkenvariable Profile und auf die zum Teil darin integrierten Funktionselemente angepasst werden mussten. Für die beiden Schweißverfahren leiteten sich daraus die Aufgaben ab, diese Profile zu Bauteilgruppen einer Tragwerkstruktur verfahrensgerecht zu verschweißen. „Verfahrensgerecht“ bedeutet in diesem Zusammenhang, dass ein ausreichender Anbindungsquerschnitt bei gleichzeitiger Unversehrtheit der Funktionselemente erreicht wurde. Im Zusammenhang mit dieser Herausforderung ergab sich die Notwendigkeit einer gezielten Gestaltung der Fügezonen. In gemeinsamer Arbeit mit SFB/TR 10-Teilprojekten wurden für das Fügezentrum Gestaltungsrichtlinien erarbeitet, welche die effiziente Nutzung der Schweißverfahren unter Einbeziehung der Schweißpartnervorbereitung und der durch die Tragwerkstrukturen bedingten Zwangslagen beim Schweißen erlauben.

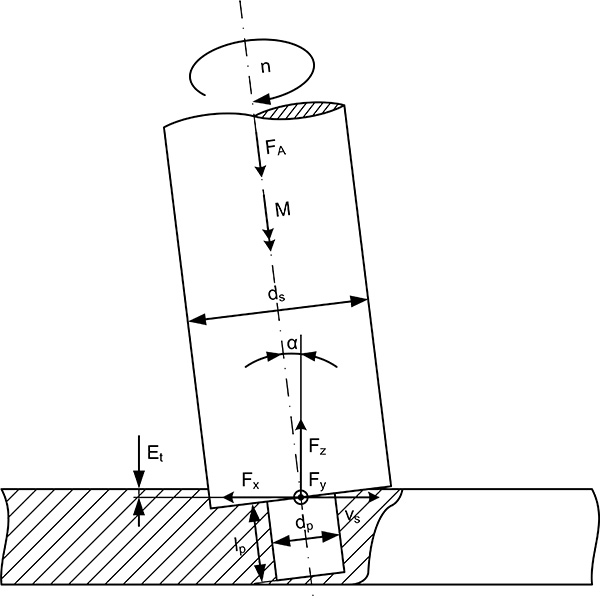

Eine besondere Schwierigkeit für beide Verfahren im Fügezentrum war die vollständige Zugänglichkeit der Fügestelle beim Schweißen von dreidimensionalen Strukturen. Aus diesem Grund bestand der Forschungsbedarf an flexibleren Werkzeugen und Handhabungsmethodiken für die Schweißprozesse und diese prototypenhaft umzusetzen. Für das FSW bedeutet dies in einem ersten Schritt die Adaption des bisherigen FSW mit einem Bearbeitungszentrum hin zum robotergestützten FSW. Dadurch wurde die Werkzeugführung flexibler und leichter an die Werkstückgeometrien anpassbar. In einem zweiten Schritt wurde ein innovatives FSW-Werkzeugkonzept für das Verschweißen von Kehlnähten erarbeitet und entwickelt. Beim Design und der Auslegung von Tragwerkstrukturen ermöglichte der Einsatz von Kehlnähten eine erweiterte Gestaltungsfreiheit, da sie z. B. Kräfte effizienter übertragen können. Auch für das BHLS stellten Kehlnähte im Kontext der notwendigen Zugänglichkeit für die Bearbeitungsoptik (inklusive der Zuführung von Schutzgas und Zusatzdraht) zur Fügestelle eine Herausforderung dar. Bei kompakten Tragwerkstrukturen, vor allem bei Profil-Profil-Verschneidungen, ist die benötigte Zugänglichkeit selten gegeben.

Durch die Erarbeitung einer angepassten Systemtechnik wurden die beschränkenden Einflüsse, wie z. B. der Arbeitsabstand oder die Schutzgaszuführung, reduziert oder umgangen. Die Flexibilität beider Schweißprozesse des Fügezentrums wurde durch den Aufbau einer geregelten Werkzeugführung (FSW: Pinposition, BHLS: Brennfleckpositionen) erreicht, welche bei beiden Verfahren die teilweise Adaption und den Einsatz der in Phase II aufzubauenden Nahtlagesensorik notwendig machte.