|

Ganzheitliche Auslegung, Simulation und Optimierung von Strangpresswerkezugen

Prof. Dr.-Ing. A. Erman Tekkaya |

|

Dr.-Ing. Nooman Ben Khalifa |

Ziele

Im Rahmen dieses Teilprojekts wurden die gewonnenen Erkenntnisse zur Simulation des Verbundstrangpressens genutzt, um neue Fragestellungen wie die Auswahl (TP A3) und die Zuführung (TP A2) von Funktionselementen sowie die Auslegung der „atmenden Matrize“ (TP A1) grundlegend zu erforschen. Hierzu wurden neben der Finiten-Element-Methode neue prozessspezifische Ansätze entwickelt, welche die auftretenden Zusammenhänge analytisch beschreiben. Zudem wurde im Zuge einer Flexibilisierung der bisher entwickelten Optierungsmethoden eine mehrkriterielle Optimierung entwickelt.. Anders als bisher berücksichtigte diese auch den instationären Anpressvorgang.

Zusammenfassung

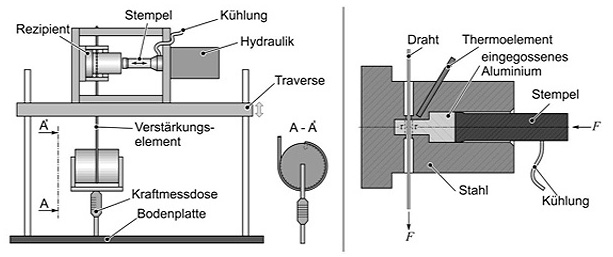

In diesem Projekt konnten vielfältige Fragestellungen, die bei der Herstellung von Profilen durch Verbundstrangpressen präsent sind, mithilfe der Finite-Element-Methode (FEM) analysiert werden. Die dabei erlangten Erkenntnisse trugen direkt zur Klärung der wissenschaftlichen wie auch der technologischen Fragestellungen bei. In Phase I konnte gezeigt werden, dass der Werkstofffluss durch Variation der Prozessparameter bzw. durch Veränderung der Matrizengeometrie verbessert werden kann. Gleichzeitig wurde nachgewiesen, dass die relevanten Effekte ausgeprägte Wechselwirkungen aufweisen, wenn – wie im Fall des Verbundstrangpressens – geometrisch aufwendig gestaltete Hohlkammermatrizen verwendet werden. Für diese Fälle war eine manuelle Prozessanpassung nur durch intensive Trial-and-Error-Versuchsreihen möglich. Art und Einfluss der prozessbestimmenden Parameter und die damit verbundenen Effekte mussten nämlich zunächst grundlegend ermittelt werden. In Phase II wurden die Erkenntnisse aus Phase I genutzt, um die am Prozess beteiligten Parameter zu quantifizieren. Hierzu wurden u. a. die Zustände innerhalb der Schweißkammer experimentell analysiert.

Um die Prozesssicherheit zu charakterisieren, wurde anschließend eine Methode entwickelt, die mehrere Zwecke erfüllt. Sie diente zur numerischen Identifikation der Längspressnahtlage, zur Abschätzung der Längspressnahtqualität sowie für die Belastungen der Verstärkungselemente innerhalb der Schweiß-kammer für beliebige quasistationäre Prozesse. Die Methode wurde in eine automatisierte Optimierung integriert, um dadurch die Werkzeuggeometrie und damit den quasistationären Werkstofffluss prozesssicher auszulegen.

In Phase III dieses Teilprojekts bildeten die bisher erarbeiteten Erkenntnisse zur Simulation des Verbundstrangpressens die Basis, um aktuelle Fragestellungen wie die Auswahl (TP A3) sowie die Zuführung und die Einbettung (TP A2) von Funktionselementen zu klären. Zur prozesssicheren Einbettung der Funktionselemente wurde zusätzlich auch der instationäre Anpressvorgang numerisch analysiert. Entsprechende Vorarbeiten zeigten, dass dieser Prozessschritt zu einer hohen mechanischen Beanspruchung der Verbundelemente und des gesamten Werkzeugs führt. Hierzu wurden neben der FEM neue prozessspezifische Ansätze entwickelt, die eine analytische Beschreibung zur schnellen ersten Prozessanalyse ermöglichen. Des Weiteren wurden die Erkenntnisse aus der Simulation gezielt genutzt, um eine neuartige Strangpressprozessvariante zur Herstellung variabler Profilquerschnitte zu untersuchen. Hierzu wurden die numerischen Berechnungsansätze aus Phase I und Phase II eingesetzt und weiterentwickelt, um die „atmende Matrize“ (TP A1) prozesssicher zu gestalten. Ziel war es hierbei, die Änderung des Werkstoffflusses bei einer Veränderung des Profilquerschnittes im Strangpressprozess zu analysieren und den Einfluss auf das direkte Runden (TP A1) und das Verbundstrangpressen (TP A2) zu qualifizieren.

Im Zuge einer Flexibilisierung der bisher entwickelten Optimierungsmethoden wurde außerdem ein multikriterieller Optimierungsansatz erarbeitet, der sowohl den instationären Anpressvorgang als auch den quasistationären Pressvorgang berücksichtigte, um den Verbundstrangpressprozess ganzheitlich prozesssicher zu gestalten. Prozessspezifische Verfahrensgrenzen, die aus den analytischen und numerischen Untersuchungen abgeleitet wurden, flossen dabei direkt in die Optimierung ein.